- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

হাইড্রোলিক সিলিন্ডারের ত্রুটিগুলির জন্য ডায়াগনস্টিক পদ্ধতিগুলি কী কী?

2024-09-30

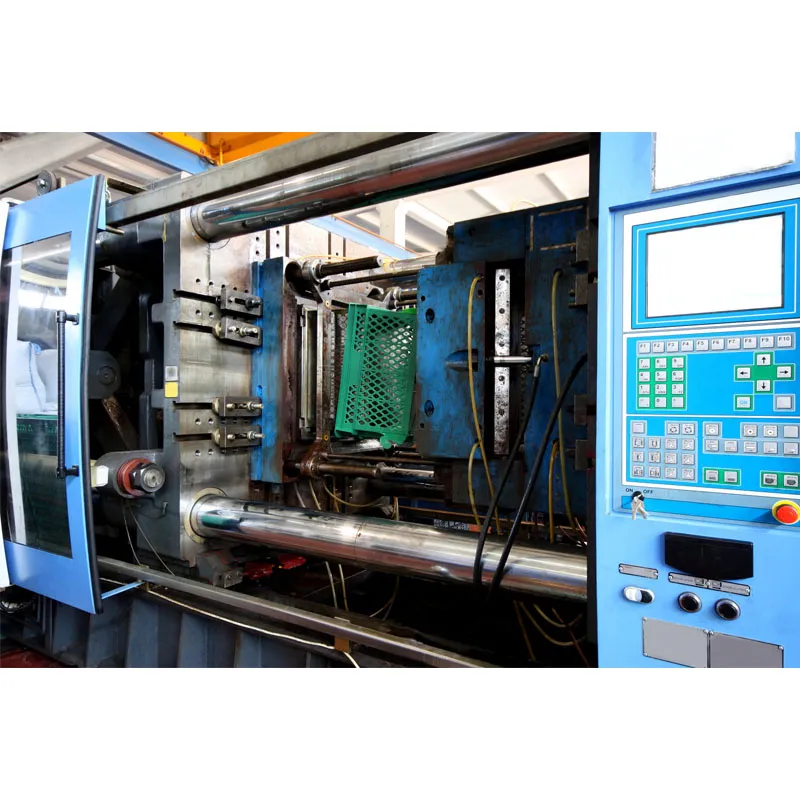

A জলবাহী সিলিন্ডারহাইড্রোলিক সিস্টেমের একটি কার্যকরী উপাদান যা জলবাহী শক্তিকে যান্ত্রিক শক্তিতে রূপান্তর করে। এর ত্রুটিগুলি মূলত হাইড্রোলিক সিলিন্ডারের ভুল অপারেশন, লোড পুশ করতে অক্ষমতা এবং পিস্টন স্লিপ বা ক্রলিং হিসাবে সংক্ষিপ্ত করা যেতে পারে। হাইড্রোলিক সিলিন্ডারের ব্যর্থতার কারণে সরঞ্জাম বন্ধ হওয়ার ঘটনাটি অস্বাভাবিক নয়, তাই হাইড্রোলিক সিলিন্ডারের ত্রুটি নির্ণয় এবং রক্ষণাবেক্ষণকে গুরুত্ব সহকারে নেওয়া উচিত।

ত্রুটি নির্ণয় এবং পরিচালনা

1. ভুল বা কর্মের ত্রুটি

নিম্নরূপ বিভিন্ন কারণ এবং সমাধান আছে:

(1) ভালভের কোর আটকে গেছে বা ভালভের গর্তটি অবরুদ্ধ। যখন ফ্লো ভালভ বা দিকনির্দেশক ভালভ কোর আটকে থাকে বা ভালভের ছিদ্রটি অবরুদ্ধ থাকে, তখন হাইড্রোলিক সিলিন্ডারটি ভুল কাজ বা ত্রুটির প্রবণ হয়। এই সময়ে, তেলের দূষণ পরীক্ষা করা উচিত; ভালভ কোরে ময়লা বা আঠা জমা হয়েছে কিনা বা ভালভের গর্তকে ব্লক করছে কিনা তা পরীক্ষা করুন; ভালভ বডির পরিধান পরীক্ষা করুন, সিস্টেম ফিল্টারটি পরিষ্কার করুন এবং প্রতিস্থাপন করুন, তেল ট্যাঙ্কটি পরিষ্কার করুন এবং হাইড্রোলিক মাধ্যমটি প্রতিস্থাপন করুন।

(2) পিস্টন রডটি সিলিন্ডারের সাথে আটকে থাকেজলবাহী সিলিন্ডারঅবরুদ্ধ করা হয়। এই মুহুর্তে, আপনি এটিকে যেভাবেই ব্যবহার করুন না কেন, হাইড্রোলিক সিলিন্ডারটি নড়াচড়া করবে না বা খুব কম সরবে না। এই মুহুর্তে, পিস্টন এবং পিস্টন রড সিলগুলি খুব টাইট কিনা, ময়লা এবং গাম জমা হয়েছে কিনা, পিস্টন রড এবং সিলিন্ডারের অক্ষটি সারিবদ্ধ কিনা, দুর্বল অংশ এবং সীলগুলি ব্যর্থ হয়েছে কিনা এবং কিনা তা পরীক্ষা করা প্রয়োজন। বহন করা লোড খুব বেশি।

(3) জলবাহী সিস্টেম নিয়ন্ত্রণ চাপ খুব কম। কন্ট্রোল পাইপলাইনে থ্রোটলিং রেজিস্ট্যান্স খুব বেশি হতে পারে, ফ্লো ভালভ ভুলভাবে অ্যাডজাস্ট করা হতে পারে, কন্ট্রোল প্রেসার অনুপযুক্ত হতে পারে এবং চাপের উৎস বিরক্ত হতে পারে। এই মুহুর্তে, সিস্টেমের নির্দিষ্ট মানের সাথে চাপটি সামঞ্জস্য করা হয়েছে তা নিশ্চিত করতে নিয়ন্ত্রণ চাপের উত্সটি পরীক্ষা করা উচিত।

(4) বায়ু জলবাহী সিস্টেমে প্রবেশ করে। প্রধানত সিস্টেমে লিক হওয়ার কারণে। এই সময়ে, হাইড্রোলিক তেল ট্যাঙ্কের তরল স্তর, হাইড্রোলিক পাম্পের সাকশন সাইডে সিল এবং পাইপ জয়েন্টগুলি এবং সাকশন মোটা ফিল্টারটি খুব নোংরা কিনা তা পরীক্ষা করা প্রয়োজন। যদি তাই হয়, জলবাহী তেল পুনরায় পূরণ করা উচিত, সিল এবং পাইপ জয়েন্টগুলি চিকিত্সা করা উচিত, এবং মোটা ফিল্টার উপাদান পরিষ্কার বা প্রতিস্থাপন করা উচিত।

(5) হাইড্রোলিক সিলিন্ডারের প্রাথমিক নড়াচড়া ধীর। নিম্ন তাপমাত্রায়, হাইড্রোলিক তেলের উচ্চ সান্দ্রতা এবং দুর্বল তরলতা থাকে, যার ফলে হাইড্রোলিক সিলিন্ডারের গতি ধীর হয়। উন্নতির পদ্ধতি হল হাইড্রোলিক তেলকে আরও ভাল সান্দ্রতা এবং তাপমাত্রার কার্যকারিতা দিয়ে প্রতিস্থাপন করা। কম তাপমাত্রায়, একটি হিটার বা মেশিন নিজেই স্টার্টআপের সময় তেলের তাপমাত্রা গরম করতে ব্যবহার করা যেতে পারে। সিস্টেমের স্বাভাবিক অপারেটিং তেল তাপমাত্রা প্রায় 40 ℃ এ বজায় রাখা উচিত।

2. অপারেশন চলাকালীন লোড চালাতে পারে না

প্রধান প্রকাশের মধ্যে রয়েছে ভুল পিস্টন রড পজিশনিং, অপর্যাপ্ত থ্রাস্ট, গতি কমে যাওয়া, অস্থির অপারেশন ইত্যাদি। কারণগুলি হল:

(1) অভ্যন্তরীণ ফুটোজলবাহী সিলিন্ডার. হাইড্রোলিক সিলিন্ডারের অভ্যন্তরীণ ফুটোতে হাইড্রোলিক সিলিন্ডারের বডি সিল, পিস্টন রড এবং সিল কভার সিল এবং পিস্টন সিলের অত্যধিক পরিধানের কারণে ফুটো হওয়া অন্তর্ভুক্ত।

পিস্টন রড এবং সিলিং কভার সিলের ফুটো হওয়ার কারণ হল সিলের কুঁচকানো, চেপে যাওয়া, ছিঁড়ে যাওয়া, পরিধান, বার্ধক্য, ক্ষয়, বিকৃতি ইত্যাদি। এই সময়ে, একটি নতুন সীল প্রতিস্থাপন করা উচিত।

পিস্টন সীলগুলির অত্যধিক পরিধানের প্রধান কারণগুলি হল গতি নিয়ন্ত্রণ ভালভের অনুপযুক্ত সমন্বয়, যার ফলে অত্যধিক পিছনের চাপ এবং সিলগুলির অনুপযুক্ত ইনস্টলেশন বা হাইড্রোলিক তেল দূষণ। দ্বিতীয়ত, সমাবেশের সময় বিদেশী বস্তু প্রবেশ করে এবং সিলিং উপকরণের নিম্নমানের। এর পরিণতি হল ধীর এবং শক্তিহীন নড়াচড়া, এবং গুরুতর ক্ষেত্রে, এটি পিস্টন এবং সিলিন্ডারের ক্ষতির কারণ হতে পারে, যার ফলে "সিলিন্ডার টানা" এর ঘটনা ঘটে। সমাধান হল গতি নিয়ন্ত্রণ ভালভ সামঞ্জস্য করা এবং ইনস্টলেশন নির্দেশাবলী অনুযায়ী প্রয়োজনীয় ক্রিয়াকলাপ এবং উন্নতি করা।

(2) হাইড্রোলিক সার্কিট ফুটো। ভালভ এবং জলবাহী পাইপলাইনে ফুটো সহ। রক্ষণাবেক্ষণ পদ্ধতি হল হাইড্রোলিক সংযোগ পাইপলাইনে ফুটো পরীক্ষা এবং নির্মূল করার জন্য নির্দেশমূলক ভালভ পরিচালনা করা।

(3) হাইড্রোলিক তেলটি ওভারফ্লো ভালভের মাধ্যমে তেল ট্যাঙ্কে ফিরে যায়। ওভারফ্লো ভালভ যদি ময়লার কারণে ভালভের কোরে আটকে যায়, যার ফলে ওভারফ্লো ভালভ খোলা থাকে, হাইড্রোলিক তেল ওভারফ্লো ভালভকে বাইপাস করবে এবং সরাসরি তেল ট্যাঙ্কে প্রবাহিত হবে, যার ফলে হাইড্রোলিক সিলিন্ডারে তেল প্রবেশ করবে না। যদি লোডটি খুব বড় হয়, যদিও রিলিফ ভালভের নিয়ন্ত্রক চাপ সর্বোচ্চ রেট মান পৌঁছেছে, হাইড্রোলিক সিলিন্ডার এখনও ক্রমাগত অপারেশনের জন্য প্রয়োজনীয় থ্রাস্ট পেতে পারে না এবং নড়াচড়া করে না। যদি সামঞ্জস্য চাপ কম হয়, তবে এটি অপর্যাপ্ত চাপের কারণে প্রয়োজনীয় মেরুদণ্ডীয় শক্তিতে পৌঁছাবে না, যার ফলে অপর্যাপ্ত থ্রাস্ট হয়। এই সময়ে, ওভারফ্লো ভালভ চেক এবং সামঞ্জস্য করা উচিত।

3. পিস্টন স্লিপেজ বা ক্রলিং

স্লাইডিং বা ক্রলিং এরজলবাহী সিলিন্ডারপিস্টন হাইড্রোলিক সিলিন্ডারের অস্থির অপারেশনের কারণ হবে। প্রধান কারণগুলি নিম্নরূপ:

(1) হাইড্রোলিক সিলিন্ডারের অভ্যন্তরীণ স্থবিরতা। হাইড্রোলিক সিলিন্ডারের অভ্যন্তরীণ উপাদানগুলির অনুপযুক্ত সমাবেশ, বিকৃতি, পরিধান বা সহনশীলতার বাইরে, চলাচলে অত্যধিক প্রতিরোধের সাথে হাইড্রোলিক সিলিন্ডারের পিস্টনের গতি বিভিন্ন স্ট্রোক অবস্থানের সাথে পরিবর্তিত হতে পারে, যার ফলে স্লিপেজ বা ক্রলিং হতে পারে। বেশির ভাগ কারণের কারণ হল যন্ত্রাংশের দরিদ্র সমাবেশের গুণমান, পৃষ্ঠের স্ক্র্যাচ বা সিন্টারিং দ্বারা উত্পন্ন লোহার ফাইলিং, যা প্রতিরোধ ক্ষমতা বাড়ায় এবং গতি হ্রাস করে। উদাহরণস্বরূপ, পিস্টন এবং পিস্টন রড এককেন্দ্রিক নয় বা পিস্টন রড বাঁকানো, হাইড্রোলিক সিলিন্ডার বা পিস্টন রড গাইড রেল ইনস্টলেশন অবস্থান থেকে অফসেট করা হয় এবং সিলিং রিংটি খুব শক্তভাবে বা খুব ঢিলেঢালাভাবে ইনস্টল করা হয়। সমাধান হল পুনরায় মেরামত করা বা সামঞ্জস্য করা, ক্ষতিগ্রস্ত অংশগুলি প্রতিস্থাপন করা এবং লোহার ফাইলগুলি সরিয়ে ফেলা।

(2) হাইড্রোলিক সিলিন্ডার অ্যাপারচারের দুর্বল তৈলাক্তকরণ বা অত্যধিক মেশিনিং। পিস্টন এবং সিলিন্ডার ব্যারেল, গাইড রেল এবং পিস্টন রডের মধ্যে আপেক্ষিক গতির কারণে, দুর্বল তৈলাক্তকরণ বা হাইড্রোলিক সিলিন্ডার বোরের ব্যাস বিচ্যুতি পরিধানকে বাড়িয়ে তুলতে পারে এবং সিলিন্ডার ব্যারেল কেন্দ্ররেখার সোজাতা কমাতে পারে। এইভাবে, যখন পিস্টন হাইড্রোলিক সিলিন্ডারের ভিতরে কাজ করে, তখন ঘর্ষণ প্রতিরোধ ক্ষমতা পরিবর্তিত হবে, যার ফলে স্লিপেজ বা ক্রলিং হবে। নির্মূল পদ্ধতি হল প্রথমে পিষে নিনজলবাহী সিলিন্ডার, তারপর ম্যাচিং প্রয়োজনীয়তা অনুযায়ী পিস্টন প্রস্তুত করুন, পিস্টন রড পিষে নিন এবং গাইড হাতা কনফিগার করুন।

(3) জলবাহী পাম্প বা সিলিন্ডার বাতাসে প্রবেশ করে। বায়ু সংকোচন বা প্রসারণের ফলে পিস্টন স্লিপেজ বা ক্রলিং হতে পারে। নির্মূলের পরিমাপ হল হাইড্রোলিক পাম্প পরীক্ষা করা, একটি বিশেষ নিষ্কাশন যন্ত্র সেট আপ করা এবং দ্রুত নিষ্কাশনের জন্য বেশ কয়েকবার পুরো স্ট্রোকটি সামনে এবং পিছনে পরিচালনা করা।

(4) সিলের গুণমান সরাসরি স্লিপেজ বা ক্রলিংয়ের সাথে সম্পর্কিত। নিম্ন চাপে ব্যবহার করা হলে, ও-রিং সীলগুলি তাদের উচ্চতর পৃষ্ঠের চাপ এবং গতিশীল এবং স্থির ঘর্ষণ প্রতিরোধের বৃহত্তর পার্থক্যের কারণে U-আকৃতির সীলগুলির তুলনায় স্লাইডিং বা ক্রল করার প্রবণতা বেশি; U-আকৃতির সিলিং রিংয়ের পৃষ্ঠের চাপ চাপ বৃদ্ধির সাথে বৃদ্ধি পায়। যদিও সিলিং প্রভাব সেই অনুযায়ী উন্নত হয়, গতিশীল এবং স্ট্যাটিক ঘর্ষণ প্রতিরোধের পার্থক্যও বৃদ্ধি পায় এবং অভ্যন্তরীণ চাপ বৃদ্ধি পায়, রাবারের স্থিতিস্থাপকতাকে প্রভাবিত করে। ঠোঁটের বর্ধিত সংস্পর্শ প্রতিরোধের কারণে, সিলিং রিংটি কাত হয়ে যাবে এবং ঠোঁটটি লম্বা হবে, যা পিছলে যাওয়া বা হামাগুড়ি দেওয়ারও প্রবণ। এটি কাত হওয়া থেকে প্রতিরোধ করতে, একটি সমর্থনকারী রিং এর স্থিতিশীলতা বজায় রাখতে ব্যবহার করা যেতে পারে।

4. ভিতরের গর্তের পৃষ্ঠে স্ক্র্যাচের বিরূপ পরিণতি এবং দ্রুত মেরামতের পদ্ধতিজলবাহী সিলিন্ডারশরীর

① স্ক্র্যাচ করা খাঁজ থেকে বেরিয়ে আসা উপাদানের ধ্বংসাবশেষ সিলের মধ্যে এম্বেড হতে পারে, যার ফলে অপারেশন চলাকালীন সিলের কার্যকারী অংশের ক্ষতি হতে পারে এবং সম্ভাব্য নতুন স্ক্র্যাচ এলাকা তৈরি হতে পারে।

② সিলিন্ডারের অভ্যন্তরীণ প্রাচীরের পৃষ্ঠের রুক্ষতা ক্ষয় করে, ঘর্ষণ বৃদ্ধি করে এবং সহজেই হামাগুড়ি দেওয়ার ঘটনা ঘটায়।

③ হাইড্রোলিক সিলিন্ডারের অভ্যন্তরীণ ফুটোকে তীব্র করুন এবং এর কাজের দক্ষতা কমিয়ে দিন। সিলিন্ডার বোরের পৃষ্ঠে স্ক্র্যাচের প্রধান কারণগুলি নিম্নরূপ:

(1) এর সমাবেশের সময় সৃষ্ট দাগজলবাহী সিলিন্ডার

① সমাবেশের সময় বিদেশী বস্তু মিশ্রিত হলে হাইড্রোলিক সিলিন্ডারের ক্ষতি হতে পারে। চূড়ান্ত সমাবেশের আগে, সমস্ত অংশ পুঙ্খানুপুঙ্খভাবে deburred এবং পরিষ্কার করা আবশ্যক. burrs বা ময়লা সঙ্গে অংশ ইনস্টল করার সময়, বিদেশী বস্তু "ঘর্ষণ" এবং অংশগুলির ওজনের কারণে সহজেই সিলিন্ডারের প্রাচীর পৃষ্ঠে প্রবেশ করতে পারে, যার ফলে ক্ষতি হয়।

② হাইড্রোলিক সিলিন্ডার ইনস্টল করার সময়, পিস্টন এবং সিলিন্ডারের মাথা বড় ভর, আকার এবং জড়তা। এমনকি ইনস্টলেশনের জন্য সরঞ্জাম উত্তোলনের সহায়তা নিয়েও, ফিটিংয়ের জন্য প্রয়োজনীয় ছোট ছাড়পত্রের কারণে, সেগুলি যেভাবেই হোক না কেন জোর করে ঢোকানো হবে। অতএব, যখন পিস্টনের শেষ বা সিলিন্ডার হেড বস সিলিন্ডার প্রাচীরের অভ্যন্তরীণ পৃষ্ঠের সাথে সংঘর্ষ হয়, তখন স্ক্র্যাচ সৃষ্টি করা অত্যন্ত সহজ। এই সমস্যার সমাধান হল বড় পরিমাণ এবং ব্যাচের আকার সহ ছোট পণ্যগুলির জন্য ইনস্টলেশনের সময় একটি বিশেষ সমাবেশ গাইড টুল ব্যবহার করা; ভারী, মোটা এবং বড় হাইড্রোলিক সিলিন্ডারের জন্য, শুধুমাত্র সতর্কতামূলক এবং সতর্ক অপারেশন যতটা সম্ভব এড়ানো যেতে পারে।

③ পরিমাপ যন্ত্রের পরিচিতিগুলির কারণে সৃষ্ট স্ক্র্যাচগুলি সাধারণত সিলিন্ডারের শরীরের ভিতরের ব্যাস পরিমাপ করতে একটি ভিতরের মাইক্রোমিটার ব্যবহার করে পরিমাপ করা হয়। পরিমাপের পরিচিতিগুলি ঘষার সময় সিলিন্ডারের শরীরের ভিতরের প্রাচীরের মধ্যে ঢোকানো হয় এবং বেশিরভাগই উচ্চ কঠোরতা পরিধান-প্রতিরোধী শক্ত খাদ দিয়ে তৈরি। সাধারণভাবে বলতে গেলে, পরিমাপের সময় সরু আকৃতির কারণে সৃষ্ট ছোট গভীরতার স্ক্র্যাচগুলি গৌণ এবং অপারেশনাল নির্ভুলতাকে প্রভাবিত করে না। যাইহোক, যদি পরিমাপের রডের মাথার আকার সঠিকভাবে সামঞ্জস্য করা না হয় এবং পরিমাপের যোগাযোগটি শক্ত এমবেড করা হয় তবে এটি আরও গুরুতর স্ক্র্যাচ সৃষ্টি করতে পারে। এই সমস্যার সমাধান হল প্রথমে অ্যাডজাস্টেড মেজারিং হেডের দৈর্ঘ্য পরিমাপ করা। উপরন্তু, শুধুমাত্র পরিমাপের অবস্থানে গর্ত সহ একটি কাগজের টেপ ব্যবহার করুন এবং এটি সিলিন্ডারের দেয়ালের ভিতরের পৃষ্ঠে আটকে দিন, যাতে উপরের আকারে স্ক্র্যাচ তৈরি না হয়। পরিমাপের কারণে ছোটখাটো স্ক্র্যাচগুলি সাধারণত একটি পুরানো স্যান্ডপেপার বা ঘোড়া সার কাগজের পিছনে দিয়ে মুছে ফেলা যায়।

(2) অপারেশনের সময় ক্ষয়-ক্ষতির সামান্য লক্ষণ

① পিস্টনের স্লাইডিং পৃষ্ঠে দাগের স্থানান্তর। পিস্টন ইনস্টল করার আগে, এর স্লাইডিং পৃষ্ঠে এমন দাগ রয়েছে যা চিকিত্সা করা হয়নি এবং অক্ষতভাবে ইনস্টল করা হয়নি। এই দাগগুলি সিলিন্ডারের প্রাচীরের অভ্যন্তরীণ পৃষ্ঠকে স্ক্র্যাচ করবে। অতএব, ইনস্টলেশনের আগে, এই scars পর্যাপ্তভাবে মেরামত করা আবশ্যক।

② পিস্টনের স্লাইডিং পৃষ্ঠে অত্যধিক চাপের কারণে সৃষ্ট সিন্টারিং ঘটনাটি পিস্টন রডের স্ব-ওজন দ্বারা সৃষ্ট পিস্টনের কাত হওয়ার কারণে ঘর্ষণের ঘটনা বা স্লাইডিংয়ে চাপ বৃদ্ধির কারণে ঘটে। পার্শ্বীয় লোড দ্বারা সৃষ্ট পিস্টনের পৃষ্ঠ, যা সিন্টারিং ঘটাবে। ডিজাইন করার সময় কজলবাহী সিলিন্ডার, এটির কাজের অবস্থা অধ্যয়ন করা এবং পিস্টন এবং লাইনারের দৈর্ঘ্য এবং ক্লিয়ারেন্সের মাত্রাগুলিতে সম্পূর্ণ মনোযোগ দেওয়া প্রয়োজন।

③ সিলিন্ডার বডির উপরিভাগে শক্ত ক্রোমিয়াম স্তরের খোসা ছাড়ানো সাধারণত নিম্নলিখিত কারণগুলির কারণে ঘটে বলে মনে করা হয়।

ক ইলেক্ট্রোপ্লেটিং স্তরের আনুগত্য দুর্বল। ইলেক্ট্রোপ্লেটেড স্তরগুলির দুর্বল আনুগত্যের প্রধান কারণ হল ইলেক্ট্রোপ্লেটিং করার আগে অংশগুলির অপর্যাপ্ত ডিগ্রীজিং চিকিত্সা; অংশগুলির পৃষ্ঠের সক্রিয়করণ চিকিত্সা পুঙ্খানুপুঙ্খ নয় এবং অক্সাইড ফিল্ম স্তরটি সরানো হয়নি।

খ. হার্ড লেয়ার পরিধান. ইলেক্ট্রোপ্লেটেড হার্ড ক্রোমিয়াম স্তরের পরিধান বেশিরভাগই পিস্টনের ঘর্ষণ এবং লোহার পাউডারের নাকাল প্রভাব দ্বারা সৃষ্ট হয়। মাঝখানে আর্দ্রতা থাকলে, পরিধান দ্রুত হয়। ধাতুর যোগাযোগের সম্ভাবনার পার্থক্যের কারণে ক্ষয় শুধুমাত্র সেই অংশগুলিতে ঘটে যেখানে পিস্টনের সংস্পর্শে আসে এবং ক্ষয় একটি বিন্দুতে ঘটে। উপরের মত একইভাবে, মাঝখানে আর্দ্রতার উপস্থিতি ক্ষয়ের বিকাশকে উন্নীত করতে পারে। ঢালাইয়ের সাথে তুলনা করে, তামার খাদগুলির যোগাযোগের সম্ভাব্য পার্থক্য বেশি, তাই তামার খাদগুলির ক্ষয় ডিগ্রি আরও গুরুতর।

গ. যোগাযোগ সম্ভাব্য পার্থক্য দ্বারা সৃষ্ট জারা. যোগাযোগ সম্ভাব্য পার্থক্য দ্বারা সৃষ্ট ক্ষয় একটি দীর্ঘ সময়ের জন্য কাজ করে এমন হাইড্রোলিক সিলিন্ডারের জন্য ঘটার সম্ভাবনা কম; হাইড্রোলিক সিলিন্ডারগুলির জন্য যা দীর্ঘ সময়ের জন্য ব্যবহার করা হয় না, এটি একটি সাধারণ ত্রুটি।

④ অপারেশন চলাকালীন পিস্টনের রিং ক্ষতিগ্রস্ত হয় এবং এর টুকরোগুলো পিস্টনের স্লাইডিং অংশে আটকে থাকে, যার ফলে স্ক্র্যাচ হয়।

⑤ পিস্টনের স্লাইডিং অংশের উপাদানটি sintered এবং ঢালাই করা হয়, যা বড় পার্শ্বীয় লোডের শিকার হলে sintering ঘটনা ঘটায়। এই ক্ষেত্রে, পিস্টনের স্লাইডিং অংশটি তামার খাদ দিয়ে তৈরি করা উচিত বা এই জাতীয় উপকরণ দিয়ে ঝালাই করা উচিত।

(3) সিলিন্ডারের বডিতে মিশ্রিত বিদেশী বস্তু রয়েছে

মধ্যে সবচেয়ে সমস্যাযুক্ত সমস্যাজলবাহী সিলিন্ডারবিদেশী বস্তু সিলিন্ডারে কখন প্রবেশ করেছে তা নির্ধারণে অসুবিধা হল ত্রুটি। বিদেশী বস্তু প্রবেশ করার পরে, যদি পিস্টনের স্লাইডিং পৃষ্ঠের বাইরের দিকে একটি ঠোঁট সহ একটি সিলিং উপাদান ইনস্টল করা হয়, তবে সিলিং উপাদানটির ঠোঁট অপারেশন চলাকালীন বিদেশী বস্তুটিকে স্ক্র্যাপ করতে পারে, যা স্ক্র্যাচ এড়ানোর জন্য উপকারী। যাইহোক, ও-রিং সিলযুক্ত পিস্টনের উভয় প্রান্তে স্লাইডিং পৃষ্ঠ থাকে এবং বিদেশী বস্তুগুলি এই স্লাইডিং পৃষ্ঠগুলির মধ্যে আটকে থাকে, যা সহজেই দাগ তৈরি করতে পারে।

বিদেশী বস্তুর সিলিন্ডারে প্রবেশের বিভিন্ন উপায় রয়েছে:

① বিদেশী বস্তু সিলিন্ডারে প্রবেশ করছে

ক স্টোরেজের সময় তেল বন্দর খোলা রাখার দিকে মনোযোগ না দেওয়ার কারণে, এটি ক্রমাগত বিদেশী বস্তু গ্রহণের জন্য শর্ত তৈরি করবে, যা একেবারে অনুমোদিত নয়। মরিচা নিরোধক তেল বা কাজের তরল অবশ্যই ইনজেকশন এবং স্টোরেজের সময় প্লাগ করতে হবে।

খ. সিলিন্ডার স্থাপনের সময় বিদেশী বস্তু প্রবেশ করে। যেখানে ইনস্টলেশন অপারেশন করা হয় সেখানে খারাপ অবস্থা রয়েছে এবং বিদেশী বস্তুগুলি অজ্ঞান হয়ে প্রবেশ করতে পারে। অতএব, ইনস্টলেশন সাইটের আশেপাশের এলাকা অবশ্যই পরিষ্কার করতে হবে, বিশেষ করে যে স্থানে অংশগুলি স্থাপন করা হয়েছে সেটি অবশ্যই ভালোভাবে পরিষ্কার করতে হবে যাতে কোনো ময়লা না থাকে।

গ. অংশ বা অপর্যাপ্ত পরিচ্ছন্নতার উপর "burrs" আছে। সিলিন্ডারের মাথায় তেল বন্দর বা বাফার ডিভাইসে ড্রিলিং করার সময় প্রায়শই burrs অবশিষ্ট থাকে, যা ইনস্টল করার আগে স্যান্ডিং দ্বারা লক্ষ্য করা উচিত এবং অপসারণ করা উচিত।

② অপারেশন চলাকালীন উত্পন্ন বিদেশী বস্তু

ক বাফার কলাম প্লাগের জোরের কারণে ঘর্ষণ আয়রন পাউডার বা লোহার ফাইলিং তৈরি হয়। যখন বাফার ডিভাইসের ক্লিয়ারেন্স ছোট হয় এবং পিস্টন রডের পার্শ্বীয় লোড বড় হয়, তখন এটি সিন্টারিং ঘটনা ঘটাতে পারে। এই ঘর্ষণজনিত লোহার গুঁড়ো বা ধাতব টুকরা যা সিন্টারিংয়ের কারণে পড়ে গেছে সিলিন্ডারে থাকবে।

খ. সিলিন্ডারের দেয়ালের ভেতরের পৃষ্ঠে দাগ। পিস্টনের স্লাইডিং পৃষ্ঠের উপর উচ্চ চাপ সিন্টারিং ঘটায়, যার ফলে সিলিন্ডারের বডির পৃষ্ঠ ফাটল হয়। যে ধাতুটি চেপে ধরা হয়েছে তা পড়ে যায় এবং সিলিন্ডারে থেকে যায়, যার ফলে স্ক্র্যাচ হয়।

③ বিভিন্ন পরিস্থিতিতে পাইপলাইনের মাধ্যমে বিদেশী বস্তু প্রবেশ করে।

ক পরিষ্কার করার সময় মনোযোগ না দেওয়া। পাইপলাইন ইনস্টল এবং পরিষ্কার করার পরে, এটি সিলিন্ডার ব্লকের মধ্য দিয়ে যাওয়া উচিত নয়। সিলিন্ডার ব্লকের তেল বন্দরের সামনে একটি বাইপাস পাইপলাইন ইনস্টল করতে হবে। এটা খুবই গুরুত্বপূর্ণ। অন্যথায়, পাইপলাইনে থাকা বিদেশী বস্তু সিলিন্ডারে প্রবেশ করবে এবং একবার প্রবেশ করলে সেগুলি অপসারণ করা কঠিন হবে এবং পরিবর্তে সিলিন্ডারে পরিবাহিত হবে। তদ্ব্যতীত, পরিষ্কার করার সময়, পাইপলাইন ইনস্টলেশন অপারেশনের সময় প্রবেশ করতে পারে এমন বিদেশী বস্তুগুলি সরানোর পদ্ধতি বিবেচনা করা প্রয়োজন। উপরন্তু, পাইপলাইন ইনস্টলেশনের আগে অ্যাসিড ওয়াশিং এবং অন্যান্য পদ্ধতিগুলি সম্পূর্ণভাবে পাইপের ভিতরে ক্ষয় অপসারণ করতে হবে।

খ. পাইপ প্রক্রিয়াকরণের সময় চিপস গঠিত হয়। পাইপটি দৈর্ঘ্যে কাটার পরে, উভয় প্রান্তে ডিবারিং অপারেশনের সময় কোনও অবশিষ্টাংশ থাকা উচিত নয়। তদুপরি, ওয়েল্ডিং পাইপলাইন অপারেশন করা হয় এমন সাইটের কাছে ইস্পাত পাইপ স্থাপন করা ঢালাইয়ের সময় বিদেশী বস্তু মিশ্রিত হওয়ার কারণ। ঢালাই অপারেশন সাইটের কাছাকাছি স্থাপন করা পাইপ তাদের খোলার সিল করা আবশ্যক. এটি অবশ্যই উল্লেখ করা উচিত যে পাইপ ফিটিং উপকরণগুলি একটি ধুলো-মুক্ত ওয়ার্কবেঞ্চে সম্পূর্ণরূপে প্রস্তুত করা উচিত।

গ. সিলিং টেপ সিলিন্ডারে প্রবেশ করে। একটি সাধারণ সিলিং উপাদান হিসাবে, পলিটেট্রাফ্লুরোইথিলিন প্লাস্টিকের সিলিং টেপ প্রায়শই ইনস্টলেশন এবং পরিদর্শনে ব্যবহৃত হয়। রৈখিক এবং স্ট্রিপ-আকৃতির সিলিং উপকরণগুলির উইন্ডিং পদ্ধতি সঠিক না হলে, সিলিং টেপটি কেটে সিলিন্ডারে প্রবেশ করা হবে। স্ট্রিপ আকৃতি সহ সিলিং উপাদানটি স্লাইডিং অংশের ঘুরতে কোনও প্রভাব ফেলবে না, তবে এটি সিলিন্ডারের একমুখী ভালভের ত্রুটি বা বাফার নিয়ন্ত্রণকারী ভালভকে সম্পূর্ণরূপে সামঞ্জস্য না করার কারণ হতে পারে; সার্কিটের জন্য, এটি বিপরীত ভালভ, ওভারফ্লো ভালভ এবং চাপ হ্রাসকারী ভালভের ত্রুটি সৃষ্টি করতে পারে।

প্রথাগত মেরামতের পদ্ধতি হল মেরামতের জন্য ক্ষতিগ্রস্থ উপাদানগুলিকে বিচ্ছিন্ন করা এবং আউটসোর্স করা, বা ব্রাশ প্লেটিং বা সামগ্রিক সারফেস স্ক্র্যাপিং করা। জন্য মেরামত চক্রজলবাহী সিলিন্ডারশরীরের স্ক্র্যাচগুলি দীর্ঘ এবং মেরামতের খরচ বেশি।

মেরামত প্রক্রিয়া:

1. একটি অক্সিজেন অ্যাসিটিলিন শিখা দিয়ে স্ক্র্যাচ করা জায়গাটি বেক করুন (তাপমাত্রা নিয়ন্ত্রণ করুন এবং পৃষ্ঠের অ্যানিলিং এড়ান), এবং চারপাশে কোনও স্পার্ক না হওয়া পর্যন্ত ধাতব পৃষ্ঠের মধ্য দিয়ে যে তেলটি বছরের পর বছর ধরে ঝরছে তা সরিয়ে দিন।

2. একটি কোণ পেষকদন্ত ব্যবহার করুন স্ক্র্যাচ করা জায়গাটিকে পৃষ্ঠের চিকিত্সা করতে, কমপক্ষে 1 মিলিমিটার গভীরতায় পোলিশ করুন এবং গাইড রেল বরাবর খাঁজ তৈরি করুন, বিশেষত ডোভেটেল খাঁজ। স্ট্রেস পরিস্থিতি পরিবর্তন করতে স্ক্র্যাচের উভয় প্রান্তে গভীর গর্ত ড্রিল করুন।

3. অ্যাসিটোন বা অ্যানহাইড্রাস ইথানলে নিমজ্জিত তুলো দিয়ে পৃষ্ঠটি পরিষ্কার করুন।

4. স্ক্র্যাচ করা পৃষ্ঠে ধাতু মেরামতের উপকরণ প্রয়োগ করুন; উপাদান এবং ধাতব পৃষ্ঠের মধ্যে সর্বোত্তম আনুগত্য নিশ্চিত করার জন্য প্রথম স্তরটি পাতলা, সমানভাবে এবং সম্পূর্ণভাবে স্ক্র্যাচ করা পৃষ্ঠকে ঢেকে রাখা উচিত। তারপরে, উপাদানটি সম্পূর্ণ মেরামতের এলাকায় প্রয়োগ করুন এবং এটি বারবার চাপুন যাতে উপাদানটি ভরা হয় এবং প্রয়োজনীয় বেধে পৌঁছায়, গাইড রেলের পৃষ্ঠের থেকে সামান্য বেশি।

5. 24 ℃ এ উপাদানটির সমস্ত বৈশিষ্ট্য সম্পূর্ণরূপে অর্জন করতে 24 ঘন্টা সময় লাগে৷ সময় বাঁচাতে, টাংস্টেন হ্যালোজেন বাতি ব্যবহার করে তাপমাত্রা বাড়ানো যেতে পারে। প্রতি 11 ℃ তাপমাত্রা বৃদ্ধির জন্য, নিরাময় সময় অর্ধেক কমে যায়। সর্বোত্তম নিরাময় তাপমাত্রা 70 ℃।

6. উপাদান শক্ত হয়ে যাওয়ার পরে, গাইড রেলের পৃষ্ঠের উপরে উপাদানটি মেরামত এবং সমতল করতে একটি সূক্ষ্ম গ্রাইন্ডিং স্টোন বা স্ক্র্যাপার ব্যবহার করুন এবং নির্মাণ সম্পন্ন হয়।